垃圾焚烧二噁英排放规律和深度控制技术研究

《城市管理与科技》精选速递系列

《城市管理与科技》期刊是北京市城市管理委员会主管、北京市城市管理研究院主办的国内外公开发行的关于城市运行管理问题的综合性刊物,城市环境保护是该刊物的重点议题之一。《环境论评》公众号将陆续发布《城市管理与科技》精选速递系列推送,传递城市固废污染防治与资源循环利用领域的理论观点与前沿成果,激励公众共同推进城市卫生与生态建设的发展。欢迎您关注本系列的精彩内容!

垃圾焚烧二噁英排放规律

和深度控制技术研究

作者:吴浩1、蔡建军2,3 、钟日钢1,4

1 深圳能源环保股份有限公司

2 桂林电子科技大学 建筑与交通工程学院

3 中南大学 冶金与环境工程学院

4 惠州深能源丰达电力有限公司

摘要

本文通过垃圾焚烧二噁英沿程排放规律,形成系列二噁英深度控制技术:优化焚烧炉参数和烟气净化工艺设计、“3T+E”燃烧控制、活性炭与布袋除尘组合、烟道清灰、选择性催化还原催化剂协同脱除二噁英等技术,成功应用于实际工程。基于上述技术,对四条焚烧线示范工程进行了六个月连续二噁英检测分析,结果显示二噁英排放浓度低于0.05 ng I-TEQ/Nm3,达到GB18485-2014中0.1 ng I-TEQ/Nm3的限值要求。

关键词:垃圾焚烧;二噁英;深度控制;工程示范

引言

随着城市化进程加速,生活垃圾(Municipal solid waste,MSW)产生量逐年攀升,垃圾处理成为各国面临的重要环境问题。垃圾焚烧作为一种减量化、资源化的处理方法,在全球范围内得到了广泛应用。然而,垃圾焚烧过程中产生的二噁英等污染物排放问题,引发了公众和环保组织关注。

由于其生成机理复杂、影响因素众多,如何有效控制垃圾焚烧过程中的二噁英排放,一直是环保领域的研究难点和热点。

为降低垃圾焚烧过程中的二噁英排放,推动垃圾焚烧行业可持续发展,本文旨在通过系统总结垃圾焚烧过程中二噁英的生成机理、排放规律以及深度控制技术,为垃圾焚烧厂的二噁英排放控制提供理论支持和技术指导。

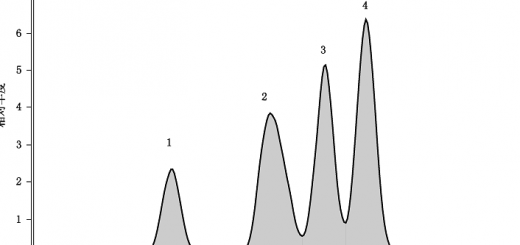

垃圾焚烧二噁英沿程排放规律

本研究选择的垃圾焚烧炉的烟气净化工艺包括:烟气首先由过热器冷却后进入省煤器。大颗粒灰渣通过与过热器和省煤器的撞而分离,之后被收集于垂直过热器、省煤器下方的四个灰斗。然后,烟气通过半干反应器,此时大多数酸性气体通过与熟石灰浆液反应而去除。然后,通过添加活性炭来吸附二噁英,烟气其他细灰和活性炭通过布袋除尘器去除。然后,通过选择性催化还原(SCR)去除烟气氮氧化合物。为了实现氮氧化合物超低排放,还应用了非选择性催化还原。结果表明[1],烟囱二噁英排放量为0.0064 ng I-TEQ/Nm3,远低于中国和欧洲设标准(0.1 ng I-TEQ/Nm3)。立式省煤器与灰斗的组合有利于去除烟气二噁英,去除效率达到59.83%。由于记忆效应,烟气二噁英含量远高于省煤器分离灰二噁英含量。在烟囱中,液相中二噁英的比例为53.67%,液相中二噁英的估计含量约为16.20 ng I-TEQ/t MSW。因此,二噁英排放限值应考虑液相中的二噁英。此外,氯化水平影响了二噁英分配。液相中大占比二噁英的氯代水平低于固相,但高于气相。液相中二噁英主要来源于细颗粒,细颗粒特性可以改变液相二噁英的排放量。在整个焚烧过程中,记忆效应主要发生在立式省煤器中,其次是半干反应器、SCR。

垃圾焚烧二噁英深度控制技术

本文基于研究和示范工程运行结果,结合实际生产运行经验,从垃圾入厂、燃烧控制、防止低温生成、活性炭、布袋除尘器、炉膛清焦、烟道清理等技术要点进行了总结、分析,形成了系列二噁英深度控制技术。具体内容如下:

① 控制入厂垃圾、入炉垃圾

入炉垃圾特性对焚烧稳定性和二噁英生成均具有影响,是控制二噁英达标排放的基础性环节。通过入炉垃圾有效管理,降低垃圾含水率,提高入炉垃圾热值,减少高氯高重金属含量和大块垃圾集中入炉等,确保垃圾在炉内稳定、充分燃烧,最大程度从源头控制二噁英生成。入厂垃圾应满足《生活垃圾焚烧污染控制标准》(GB18485)及其修改单中入炉废物要求,尽可能控制包括聚氯乙烯塑料等高氯和富含铜、铁、镍等过渡金属的工业垃圾集中入炉。协同处置医疗废物时,掺烧比例应以不影响生活垃圾焚烧炉污染物排放达标和焚烧炉正常运行为前提。提高垃圾入炉前的均匀性,大块垃圾应及时分离或破碎,避免堵塞投料口、损坏炉排或焖火等。垃圾投加时应保持连续、均匀进料,避免或减少出现炉内垃圾严重不均、偏料、偏烧、成团等现象,提高燃烧性能。

② 控制垃圾在炉排上燃烧稳定

垃圾均衡进料,炉排上垃圾厚度均匀,保障燃烧稳定。减少炉排翻动次数,减少烟气飞灰含量,进而减少二噁英低温再生成。炉排上料层厚度应呈阶梯递减分布,控制推料器速度调节炉排中间段料层平均厚度保持在300~500 mm,炉排运动均匀。控制垃圾焚烧处理量,避免超负荷运行。实际处理量宜为设计值的80~110%,实际入炉垃圾热值高于最大连续蒸发量热值时,应适量减少垃圾处理量,避免过度焚烧导致炉温过高,发生炉膛主控温度区上移。配置并投入使用自动燃烧控制系统,系统应至少具备两个主要功能,一是可根据炉膛主控温度区温度自动控制辅助燃烧器启停,二是可根据锅炉出口氧含量或烟气一氧化碳浓度自动控制焚烧炉二次风供风量。焚烧设施正常运行时,若炉膛主控温度区温度低于850℃或下降速度较快,应立即启动辅助燃烧器保持炉膛温度高于850℃。炉膛出口氧量值宜控制在3~8%,采用低氮燃烧技术时炉膛出口氧量宜维持在2~5%,或满足低氮燃烧技术设计要求。根据炉排上干燥段、燃烧段和燃烬段的正常工况需求,合理分配和控制各段的一次风风量和风压。应控制渗滤液浓缩液回喷比例,回喷时应保持良好雾化,保证燃烧工况稳定。当燃烧不稳定或炉膛内燃烧温度偏低时,不宜进行渗滤液炉内回喷。注意渗滤液回喷对烟气含水率的影响,一般烟气含水率不超过20%。

③ “3T+E”燃烧控制

焚烧炉应满足“3T+E”燃烧条件,确保焚烧过程中二噁英完全分解。炉膛主控温度区燃烧温度应在850℃以上,不宜高于1050℃,且避免温度波动过大。烟气在二次风入口后的主控温度区停留时间大于或等于2秒。应尽量避免垃圾爆燃现象,焚烧烟气一氧化碳排放浓度小时均值宜小于20 mg/Nm3,且应连续稳定达标。运行时一、二次风分配合理,氧量控制在6~8%范围,依据一氧化碳的浓度(60 mg/ Nm3以下),调整氧量,采取措施减少运行期间炉内结焦。应检查锅炉尾部烟道漏风情况,确保尾部烟道漏风系数不超过3%。锅炉两侧烟温应均匀,过热器两侧烟温差一般不宜超过30~40℃。燃烧室负压应稳定保持在0~ -50 Pa,不允许正压运行。根据余热锅炉出口烟气含氧量合理配风,应维持炉膛内过量空气系数在1.2~1.6。当过量空气系数过低时,应增加二次风量。合理分配一、二次风量,二次风量宜采用多层布置且风量占比应大于总风量的40%。

④ 低温再合成控制

省煤器换热面积应有充足余量,保证省煤器内工质流动,锅炉排烟温度宜控制在190~210℃。宜控制布袋除尘器进口烟气温度不高于180℃,必要时可增加减温措施。应设定适宜吹灰周期,采用蒸汽、脉冲或组合式吹灰方式对锅炉尾部受热面进行吹灰,在锅炉正常运行周期内保持受热面清洁。二噁英再合成多发生在锅炉尾部的受热面或烟道积灰部位,应尽可能减少受热面和尾部烟道的积灰,提高受热面换热效率,将烟气在250~650℃温度区间的停留时间保持在合理范围。停炉检修时,低温再合成区250~650℃温度区间的受热面和烟道,应进行彻底清灰。

⑤ 活性炭投加控制

活性炭每次入厂检测吸附碘值、颗粒度,不合格的决绝接收。安装活性炭在线计量装置,活性炭投加量不低于0.3公斤/吨垃圾。活性炭粉喷射量不应低于设计基准值,且喷入量不低于60 mg/Nm3。活性炭投加应当均匀给料。定期检查活性炭喷枪,更换磨损喷头。

⑥ 布袋除尘器运行控制

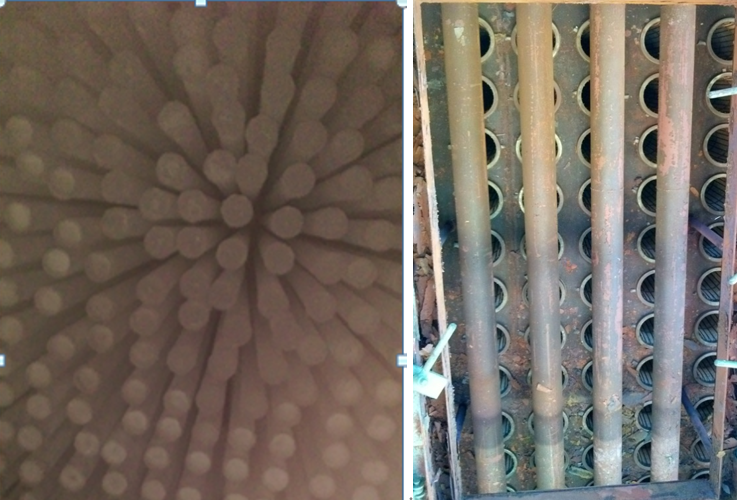

布袋除尘器滤料优先选用聚四氟乙烯(PTFE)滤料加PTFE覆膜或更好材料,新投运的布袋应进行预喷涂处理。布袋过滤风速不超过0.8 m/min。布袋除尘系统颗粒物24小时均值排放浓度设计值宜小于10 mg/m3。布袋除尘系统工作温度宜控制在140℃~180℃,如选用特殊材质的布袋,应根据设计值控制其工作温度。布袋除尘系统正常运行期间,应采用自动清灰方式,确保除尘系统进/出口差压不超过1800 Pa。正常运行时,布袋除尘器进口烟气温度应控制在140~180℃。运行过程中,发现颗粒物排放异常时,应及时检查,如发现滤袋破损应及时更换。采购的滤袋,滤袋使用年限不宜超过5年;旁路门封闭严密,禁止开启,运行期间检查旁路门前后的温度,确定是否关闭严密。布袋除尘器定期查漏,更换泄露的滤袋(图 1)。布袋除尘器顶盖保温、密封良好。

图 1 袋式除尘器检查

⑦ 炉外脱硝催化分解控制

SCR设计的工作温度范围内应控制在170~240℃,SCR运行温度平稳,温差不超过设计温度5℃,确保催化剂活性。参照设计流量、烟囱氮氧化物浓度,及时调整脱硝剂、除盐水、压缩空气投加量;定期抽出检查脱硝喷枪,清理喷枪喷头结焦,更坏损坏的喷枪、喷头(图 2)。

图 2 SCR脱硝催化分解二噁英

⑧ 湿法脱酸工艺控制

烟气湿法脱酸是采用洗涤塔形式,烟气进入洗涤塔后与碱性溶液充分接触得到充分的脱酸效果。湿法脱酸系统应安装于布袋除尘器下游,对氯化氢、二氧化硫和重金属等具有较好的去除效率。正常运行时应按比例或定期排出并补充碱液,防止碱液中二噁英浓度过高造成洗涤塔出现二噁英“记忆效应”[2]。定期对湿法洗涤系统内结晶盐、洗涤液和底泥等样品二噁英浓度进行分析,避免高浓度二噁英“记忆效应”的影响。

⑨ 清灰控制记忆效应影响

检修期间彻底清除水平烟道受热面、烟道底部、烟道出口变径处的积灰。运行期间激波清灰、振打清灰运行正常。检修期间清理布袋除尘器、旁路烟道、热风循环烟道、布袋除尘器出口至烟囱取样点之间的主烟道内部灰尘,消除二噁英的记忆效应影响。检修期间炉膛内壁清焦彻底,一、二次风各进风口结焦清理,更换变形、磨损的风口,修复或更换测量异常的温度测点(图3)。

图 3 烟道清灰

⑩启停炉控制

启停炉过程中二噁英排放不易受控,特别是启炉时二噁英排放量会成倍增加,同时会产生一定二噁英“记忆效应”,应尽量减少焚烧炉启停炉次数。启炉时,炉膛主控温度区升至850℃后,焚烧炉开始投入垃圾,并应在4个小时内达到稳定工况。停炉时,当炉膛主控温度区温度低于850℃时,应立即启动辅助燃烧器保持温度850℃,直至炉内垃圾燃烬。焚烧炉在启动、停止、压火时,应启用或保持烟气净化系统运行,适量增加脱酸剂和活性炭喷射量。当启动工况正常后,恢复脱酸剂和活性炭正常喷射量;在停止和压火工况时,应待焚烧炉全部停止运行后再终止净化系统运行。停炉时应对锅炉受热面、布袋除尘设备、SCR催化剂(若配有)及第一、二、三烟道等进行彻底吹灰,消除二噁英“记忆效应”的影响。启炉前应检查烟气管道、布袋除尘设施是否有泄漏,及时修复漏点。检查脱酸剂、活性炭等环保物料给料系统是否正常,及时处理。应严格控制焚烧炉启停炉时间和故障或事故的时间,一个自然年内累计不应超过60小时,焚烧炉每次故障或者事故持续时间不应超过4小时。宜保持每条焚烧线年运行时间不低于8000 h且不宜超过8400 h。尽可能减少焚烧生产线停运频次,建议做到年度计划检修与非计划检修次数不超过4次。

垃圾焚烧二噁英深度控制技术工程应用效果

(1)开展了400吨级焚烧炉和750吨级焚烧炉沿程二噁英产生规律及减排方法的研究,研究结果表明焚烧炉在额定设计负荷运行时[3],850℃/2秒+活性炭吸附+布袋除尘可以实现二噁英达到GB18485-2014排放水平;”3T+E”稳定控制与6段烟气净化工艺组合,烟气二噁英排放数值可以实现优于GB18485-2014、2010/75/EU一个数量级的超低排放水平[1]。

(2)开展了垃圾焚烧炉协同处置其他固废(市政污泥[4]、餐厨垃圾及医疗废物等)对二恶英的影响,研究结果表明掺烧5%污泥不会提高垃圾焚烧厂二噁英的排放水平;按照餐厨垃圾与生活垃圾1:5单独掺烧餐厨垃圾和协同掺烧餐厨垃圾和市政干污泥对二噁英排放浓度影响不大;开展了垃圾焚烧炉二噁英固-气-液三相相态分布研究,解释了二噁英同系物的浓度水平变化规律,由于液相二噁英浓度占比均值达到了53.7%,认为不可以忽略对液相二噁英的毒性当量研究。除此之外,设计并开发了二噁英高温取样装置。

(3)开展了SCR脱硝系统协同脱除焚烧烟气二噁英的机理研究[2]。研究结果证明了SCR对二噁英具有良好的协同脱除效果,这对常规3T+E及烟气处理工艺不能满足二噁英达标排放要求时提供了新的二噁英削减路径。开展了湿法脱酸系统对二噁英排放水平的影响研究,研究结果表明要关注湿法填料对二噁英的“记忆效应”影响[5]。

(4)开展了生活垃圾分类对烟气末端二噁英排放的影响。生活垃圾分类能够显著降底烟气末端二噁英排放水平,有助于实现垃圾焚烧二噁英超低排放目标。对四条焚烧线示范工程开了六个月连续二噁英检测分析,以达成垃圾焚烧特征污染物全过程减排示范工程处理规模要求达到1400 t/d、生活垃圾焚烧特征污染物全过程减排示范工程二噁英排放浓度小于0.05 ngTEQ/N m3的目标。

结论

通过掌握垃圾焚烧二噁英沿程排放规律,形成了系列二噁英深度控制技术,成功应用于实际工程。技术要点包括:焚烧炉参数优化和烟气净化工艺设计是减少二噁英排放的基础,“3T+E”能够确保绝大部分二噁英实现高温分解,活性炭与布袋除尘的组合能够确保去除低温再合成二噁英,烟道清灰可以减少积灰吸附的二噁英产生的记忆效应,使用选择性催化还原催化剂协同脱除二噁英可进一步降低烟气二噁英。基于上述技术,对四条焚烧线示范工程进行了六个月连续二噁英检测分析,结果显示二噁英排放浓度低于0.05 ng I-TEQ/Nm3,达到GB18485-2014中0.1 ng I-TEQ/Nm3的限值要求。

参考文献:

[1] Zhong R., Cai J., Yan F., et al. Process tracing and partitioning behaviors of PCDD/Fs in the post-combustion zone from a full-scale municipal solid waste incinerator in southern China [J]. Environmental Technology & Innovation, 2021, 23: 101789.

[2] Wang P., Yan F., Cai J., et al. Emission levels and phase distributions of PCDD/Fs in a full-scale municipal solid waste incinerator: The impact of wet scrubber system [J]. Journal of Cleaner Production, 2022, 337: 130468.

[3] Cai J., Zhong R., Liu X., et al. Effects of evaporation capacity on the formation and removal of PCDD/Fs in a full-scale municipal solid waste incinerator [J]. Process Safety and Environmental Protection, 2021, 154(18-31.

[4] Zhong R., Wang C., Zhang Z., et al. PCDD/F levels and phase distributions in a full-scale municipal solid waste incinerator with co-incinerating sewage sludge [J]. Waste Management, 2020, 106: 110-9.

[5] Wang P., Yan F., Xie F., et al. Field study on variation characteristics of PCDD/Fs and flue gas particles along MSW incinerator [J]. Process Safety and Environmental Protection, 2023, 179: 439-48.